撕碎机的箱体结构对稳定性有何影响?

2025/12/13 10:01:57

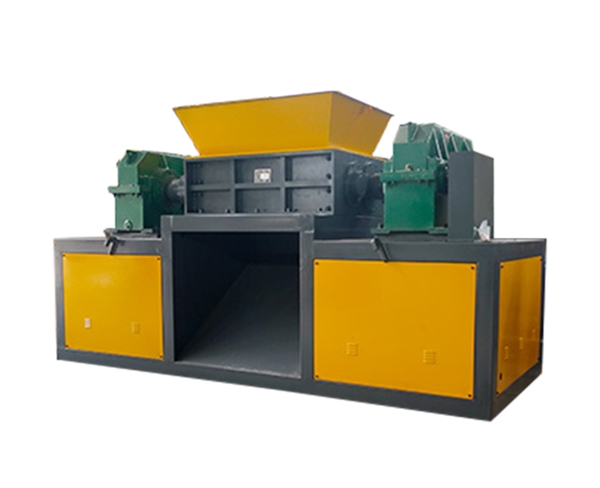

撕碎机的箱体结构是影响其运行稳定性的因素之一,其设计合理性直接决定了设备在承受高负荷冲击、振动及复杂工况时的表现。以下从材料选择、结构设计及动态负荷适应性三个方面分析其影响机制:

一、材料强度与刚性决定基础稳定性

箱体通常采用Q345B高强度钢板或特种合金钢制造,厚度需根据处理物料硬度进行匹配。材料屈服强度不足会导致箱体在高频冲击下发生塑性变形,破坏轴承座等关键部件的同轴度,引发转子偏心振动。例如,处理金属废料时,若箱体侧板厚度低于20mm,长期运行后易出现焊缝开裂问题,导致密封失效与噪音激增。

二、几何结构设计优化振动传导路径

箱体采用整体式铸造结构较拼焊式刚度提升40%以上,内部加强筋采用状布局时,能将剪切力有效分散至底座。实验数据显示,将传统矩形箱体改为八边形结构,可使共振频率避开600-800rpm的工作转速区间,振幅降低35%。同时,轴承座与箱体的集成铸造设计相比分体式安装,能减少60%的装配累积误差。

三、动态载荷适配性影响长期稳定性

双轴撕碎机的瞬时冲击载荷可达静态载荷的5-8倍,箱体需设置液压预紧装置保持持续压应力状态。在破碎混凝土工况下,配置三维弹性支撑的箱体比刚性固定方式寿命延长3倍。针对热变形问题,在电机侧设置可调节式膨胀节,可补偿0.5mm/m的温升形变量,避免高温导致的螺栓松动失效。

优化案例表明,通过拓扑优化将箱体质量减轻15%的同时,关键部位应力集中系数从2.8降至1.5,配合激光熔覆修复技术,可使大修周期从2000小时延长至5000小时。这种结构优化策略在提升稳定性的同时,实现了能耗与维护成本的双重降低。